Разработка аппаратуры и методики ультразвукового контроля бандажей вращающихся печей

Вращающиеся печи служат для производства цемента и обжига сырьевых материалов в металлургической и химической промышленности. Длина современных печей может достигать 250 м, а диаметр 6 метров и более.

Наиболее тяжело нагруженными и аварийно опасными деталями вращающихся печей являются опорные бандажи сплошного прямоугольного сечения, надеваемые на корпус печи с определенным радиальным зазором, а также бандажи сплошного фигурного сечения, ввариваемые в корпус печи. Толщина бандажей может составлять 500 мм и более при ширине вдоль оси печи от 700 мм до 1300 мм.

Опыт эксплуатации, указывает, что длительный внеплановый простой вращающихся печей связан с выявлением и устранением поперечных трещин в бандажах. Так в описывается случай выявления и устранения трещины на бандаже вращающейся печи завода Heidelberg Cement в Тульской области. Сообщается, что ультразвуковой контроль при останове печи выявил не выходящую на поверхность трещину, размер которой потребовал бы для ее устранения заваркой применения 45 кг сварочных материалов. Уже через месяц эксплуатации печи трещина увеличилась в размерах и вышла на поверхность, проведение ремонта потребовало уже 588 кг сварочных материалов и 19 суток работы по заварке трещины.

Указанные особенности делают актуальным разработку и применение ультразвукового контроля бандажа во время работы вращающейся печи для своевременного выявления возможных дефектов и планирования работ по их устранению.

Вращение печи позволяет выполнить сканирование ультразвуковым датчиком по наружной поверхности бандажа, но требует специального подхода. Необходимо проводить контроль при скорости вращения порядка 1 м/с, температуре поверхности бандажа 120°С-150ºС, обеспечивать пространственную апертуру скана около 500 мм для угла ввода 0° на продольных волнах и около 800 мм при угле ввода 45° на поперечных волнах.

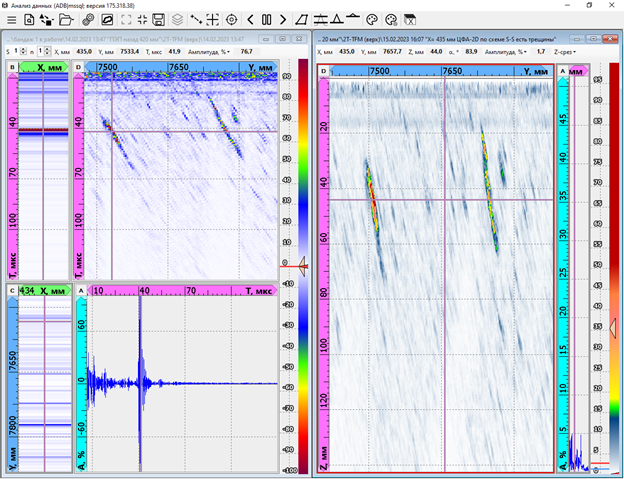

Высокая скорость перемещения преобразователя относительно детали ограничивает количество циклов излучения и приема на один шаг перемещения преобразователя, а наличие шумов и большая апертура прозвучивания требует усреднения сигналов для уменьшения уровня шумов. Требование обеспечить усреднение при большом шаге сканирования решается использованием разработанной ООО «НПЦ «ЭХО+» технологии получения акустических изображений ЦФА-2D, которая позволяет получить детализированное акустическое изображение из набора А-сканов, снятых при перемещении преобразователя. Технология ЦФА-2D для получения изображения отдельной точки (пикселя) использует несколько последовательных А-сканов в которых эта точка изображения попадает внутрь диаграммы направленности преобразователя. За счет технологии ЦФА-2D происходит усреднение, уменьшение уровня шумов и повышение разрешающей способности акустических изображений. Можно получить двумерное акустическое изображение не только для АР, но даже для одноэлементного пьезопреобразователя (ПЭП), дающего только один А-скан.

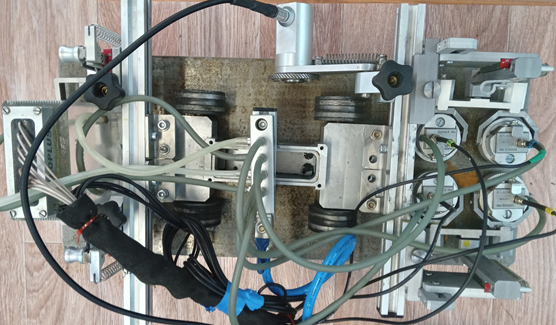

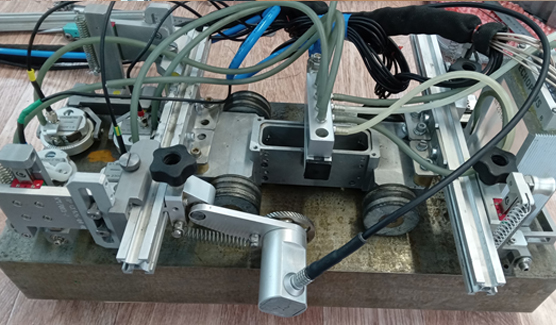

Большой ассортимент разработанных и изготовленных НПЦ «ЭХО+» однокоординатных сканеров, пьезоэлектрических преобразователей, прореженных антенных решеток, прижимов для крепления ПЭП, ПРАР и АР, датчиков пути, систем подачи контактных жидкостей и опыт конструирования этого оборудования позволил быстро собрать сканер для контроля бандажей вращающихся печей. Сканер использует магнитные колеса для прижатия к поверхности бандажа, регулируемые пружинные прижимы для обеспечения постоянного усилия прижатия, однокоординатный датчик пути работающий на скоростях 1-3 метра в секунду. Вид сканера показан на фото 1-5.

Фото 1. Сканер с прореженной антенной решеткой, одноэлементными наклонными преобразователями, датчиком пути и системой подачи контактной жидкости (вид сверху).

Фото 2. Сканер с прореженной антенной решеткой, одноэлементными наклонными преобразователями, датчиком пути и системой подачи контактной жидкости (вид сбоку).

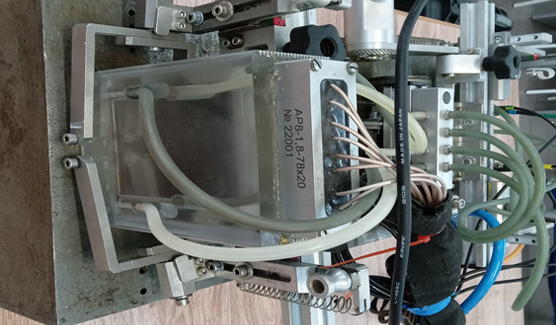

Фото 3. Прореженная антенная решетка на призме из термоматериала.

Фото 4. Одноэлементные наклонные преобразователи.

Фото 5. Сканер с рукояткой направления контроля, установленный на бандаже.

Для проведения контроля применялся ультразвуковой дефектоскоп АВГУР-АРТ, [4] поддерживающий технологию ЦФА. Дефектоскоп позволяет проводить запись акустических сигналов в виде А-сканов на требуемой скорости. Снятые А-сканы обрабатываются при камеральной обработке по технологии ЦФА-2D в программе АВГУР Анализ.

В схеме сканирования использовалась прореженная антенная решетка (ПРАР) на 8 элементов размером апертуры 78x20 мм, центральной частотой 1,6 МГц, установленная на прямой призме (угол 0°) и четыре отдельных наклонных преобразователя с углом ввода 42° и центральной частотой 2 МГц.

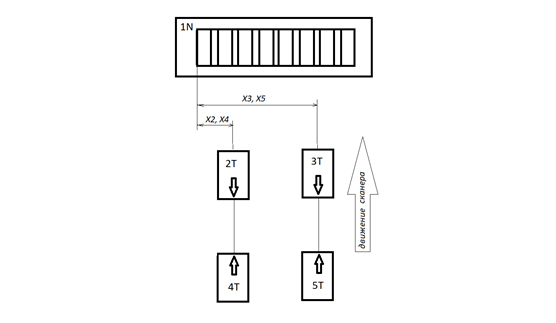

Схема сканирования представлена на рисунке 1.

Рисунок 1. Схема сканирования. Указаны номера каналов и направление прозвучивания (N – вертикальное T – поперечное) 1N – ПРАР на призме 0°; 2T..5T – ПЭП с углом ввода 42° направление назад или вперед по вращению.

При работе печи сканирование проводилось в две установки: прореженной антенной решеткой и отдельно двумя парами преобразователей. Шаг сканирования ограничивается скоростью вращения печи на момент контроля и недопущением пропусков сигналов при сканировании и составлял 4 -5 мм. На один оборот бандажа приходится порядка 5 тысяч полных циклов излучения и приема 8 каналов ПРАР или 2 каналов ПЭП. Шаг между проходами вдоль оси бандажа определяется размером апертуры ПРАР и составляет 60-90 мм. Для обеспечения акустического контакта используется техническая вода.

Настройка чувствительности канала ПРАР выполнялась по настроечному образцу с плоскодонными отражателями Ø5 мм, настройка чувствительности каналов ПЭП – по образцу с боковыми отражателями Ø3 мм.

Для акустических изображений принята следующая система координат:

- X, мм – отсчет по поверхности бандажа от левого края (с поднимающейся стороны);

- Y, мм – отсчет по поверхности бандажа против вращения;

- Z, мм – отсчет в глубину от поверхности бандажа.

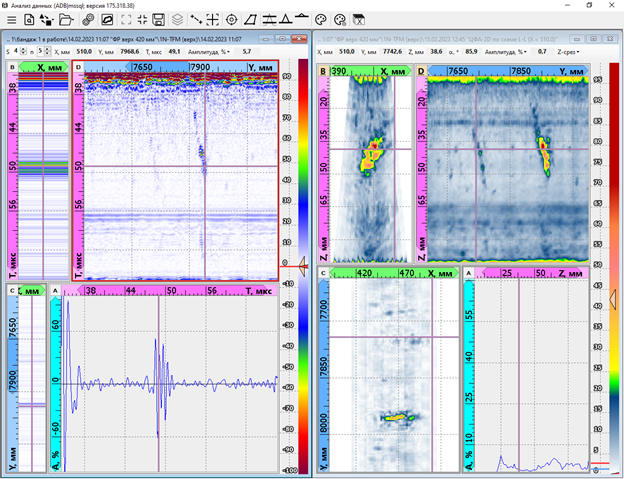

Типичные результаты показаны на рисунках:

Рисунок 2. Результаты контроля с помощью АР (фрагмент). Слева – А-скан одного из каналов приема АР (излучил четвертый элемент, принял пятый элемент), справа- акустическое изображение ЦФА-2D (сигналы всех элементов). Выявлены две наклонные трещины.