Мониторинг сварных соединений трубопроводов с использованием систем автоматизированного ультразвукового контроля с когерентной обработкой данных

В.Г. Бадалян, А.Х. Вопилкин.

Научно-производственный центр «ЭХО+», Россия, 123183, пл. Курчатова, д. 1. Тел.: 196-71-19. Факс: 935-73-90. Е–mail: office@echoplus.ru, Web: www.echoplus.ru.

Введение

Ультразвуковые (УЗ) методы контроля нашли очень широкое применение в промышленности. Однако наиболее широко распространенные методы УЗ контроля (УЗК), имеют ряд существенных недостатков, основным из которых является невозможность измерить истинные (а не условные и эквивалентные) размеры дефектов. Это связано с тем, что информационными параметрами таких методов являются: наличие несплошности (дефекта), условная длина и координаты дефекта, амплитуда отраженного сигнала. Это приводит к необоснованно жестким нормам на ультразвуковой контроль и, в результате, к значительному объему ремонта неопасных сварных швов. Кроме того, наличие амплитуды УЗ сигнала, как основного информационного параметра, по которому выполняется оценка характеристик дефекта приводит к значительному ограничению возможностей УЗК. Например, сильная зависимость амплитуды сигнала от качества акустического контакта и зависимость амплитуды сигнала от индикатрисы рассеяния дефекта [1] приводит к значительным трудностям при выполнении мониторинга дефектных сварных соединений.

Вместе с тем в последние десятилетия появились цифровые приборы УЗК широко использующие различные методы обработки данных, в том числе и когерентные. Применение приборов с когерентной обработкой данных позволяют производить количественную оценку результатов УЗК так, как их информационными параметрами являются: наличие дефекта, длина, высота и профиль дефекта, координаты дефекта [2]. В этом случае появляется возможность более эффективно сотрудничать со специалистами по прочности, которыми разработаны методы расчета прочностного состояния сварных швов и конструкций с учетом влияния дефектов. Имеются утвержденные методики расчетов. Однако, до тех пор, пока отсутствовали средства определения реальных параметров дефектов при УЗК, применение таких методик было очень ограничено. С появлением средств, позволяющих определять реальные параметры дефектов, появилась возможность специалистам по прочности выполнить оценку ресурса сварного соединения [3].

Комплексный ультразвуковой контроль сварных швов трубопроводов с определением ресурса и мониторингом

НПЦ «ЭХО+» разработал УЗ системы неразрушающего контроля серии «Авгур», в которых используется когерентная обработка сигналов. Алгоритм обработки – многочастотная, многоракурсная акустическая голография – аналогичен методу FT-SAFT [4, 5]. При этом используются амплитудные и фазовые характеристики зарегистрированного УЗ поля. Получаемые в результате такой обработки данных ультразвуковые изображения имеют ряд особенностей:

- Высокое разрешение ≈ λ, что связано с использованием амплитудно – фазовых характеристик рассеянного акустического поля.

- Сжатие динамического диапазона изображений, которое является следствием высокого разрешения.

- Повышенное отношение сигнал/шум. Это свойство связано с совместной обработкой А - сканов при восстановлении изображений.

- Относительная нечувствительность к амплитуде эхо сигнала, из – за того, что около 70% информации содержится в фазовой составляющей А – сканов [6]. Это обстоятельство позволяет проводить периодический УЗК изделий, осуществляя мониторинг.

Отметим, что изображения дефектов являются промежуточным результатом экспертного контроля. Их анализ заканчивается составлением протокола экспертного контроля, в котором отражен тип несплошности, координаты ее залегания.

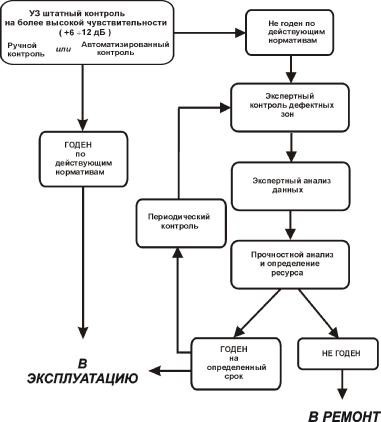

Указанные выше особенности акустических изображений, полученных в результате когерентной обработки данных, позволяют применять комплексную технологию контроля сварных соединений и осуществлять анализ качества сварных швов через анализ влияния дефектов на прочность шва (рис. 1).

Рис. 1 Комплексная технология контроля сварных соединений с применением систем серии Авгур.

Сущность данной технологии состоит в следующем [3]: на первом этапе проводится поисковый контроль, используя ручной или автоматизированный УЗК по стандартным методикам контроля.

Для исключения случаев пропуска («недобраковки») опасных дефектов плоскостного типа, чувствительность фиксации контроля увеличивается в сравнении со стандартными методиками на 6-12 дБ. Если амплитуда эхосигнала от отражателя не достигает уровня фиксации, то шов признается годным и пропускается в эксплуатацию. на втором этапе проводится автоматизированный измерительный (экспертный) УЗК с помощью систем серии «Авгур» с целью определения типа и размеров дефектов. Экспертному контролю подвергаются те швы, в которых на первом этапе были обнаружены отражатели с амплитудой эхо-сигналов достигающей уровень фиксации.

Экспертный УЗ контроль характеризуется использованием методов когерентной обработки данных, что значительно повышает чувствительность и разрешающую способность контроля.

Затем выполняется обработка данных автоматизированного экспертного контроля с целью получения трехмерных изображений несплошностей. По этим изображениям, после обработки и анализа данных, составлялись заключения о размерах и типе дефектов и несплошностей.

На третьем этапе информация о параметрах дефектов используется для прочностного расчета ресурса работы сварного шва с учетом других характеристик, влияющих на ресурс. Если по расчетам запас прочности таков, что имеется возможность дальнейшей эксплуатации, шов допускается в работу оборудования. В противном случае шов отправляется в ремонт.

Данная технология ультразвукового диагностирования позволяет:

- проводить мониторинг за развитием дефектов в процессе эксплуатации объектов,

- составить базу данных о наличии в сварных швах различного рода допустимых несплошностей (осуществить паспортизацию швов);

- осуществлять эксплуатацию оборудования с «непроходными» (по действующим нормам) дефектами благодаря возможности оценки ресурса работы сварной конструкции по установленным размерам несплошностей и параметрам напряженного состояния;

- значительно повысить надежность выявления дефектов различного типа за счет более высокой чувствительности контроля;

- минимизировать как «недобраковку», так и «перебраковку» благодаря регистрации всей информации о контроле и возможности детального анализа ее оператором в особо сложных и важных случаях.

Для того чтобы в полной мере реализовать преимущества описанной выше технологии комплексного контроля и мониторинга необходимо использовать приборы АУЗК, которые значительно повышают надежность УЗК. Кроме того, эти приборы должны позволять выполнять количественный УЗК с измерением реальных параметров дефектов с известной погрешностью и возможностью наблюдения за поведением выявленного дефекта в течение длительного времени.

Для реализации этой концепции использовалась системы серии Авгур [3,7]. Многолетний опыт эксплуатации этих систем показал их эффективность.

Сопоставление результатов ручного и автоматизированного ультразвукового контроля системами серии Авгур

Как известно, автоматизированный ультразвуковой контроль имеет существенные преимущества перед ручным контролем не только из–за получения документа, описывающего количественные характеристики контроля, но также увеличения его достоверности. В качестве примера, приведем результаты анализа данных контроля аустенитных сварных швов трубопроводов из нержавеющей стали диаметром 325 мм, полученных при ручном УЗК (РУЗК), выполненным по штатной методике и АУЗК с использованием системы Авгур (рис. 2). Были проанализированы результаты контроля 219 сварных швов, выполненного в 1997 – 2000 гг. Все эти трубопроводы были первоначально забракованы по данным ручного УЗК.

Рис. 2 Результаты анализа данных контроля аустенитных сварных швов трубопроводов из нержавеющей стали диаметром 325 х мм, полученных при РУЗК, выполненным по штатной методике и АУЗК с использованием системы Авгур: а) – дефектность швов (дефектных по данным РУЗК) по результатам АУЗК, выполненного системами серии Авгур, б) – сопоставление числа дефектов, обнаруженных при ручном УЗК и АУЗК, выполненном с применением систем серии Авгур.

На рис. 2 а приведены сравнительные результаты дефектности швов по результатам АУЗК. Использование системы серии Авгур позволило выяснить, что из выделенных при РУЗК 219 швов, 16 сварных швов являются бездефектными. Заметим, что длины дефектов по данным РУЗК в этом случае превышали 100-200 мм. Анализ данных Авгур показал, что имеют место либо геометрические отражатели, либо аномально большое зерно в аустенитном сварном шве. Таким образом, «перебраковка» для ручного УЗК составляла около 7-8%. Вместе с тем при решении задачи обнаружения очень важным является «недобраковка» дефектов. Всего с использованием систем серии Авгур было обнаружено 345 дефектов различной протяженности и высоты. Из них 218 дефектов обнаружили при РУЗК и при АУЗК. На рис. 2 б представлены данные по обнаружению дефектов используя ручной и автоматизированный УЗК. Отметим, что почти 37% дефектов было дополнительно обнаружено при использовании систем серии Авгур.

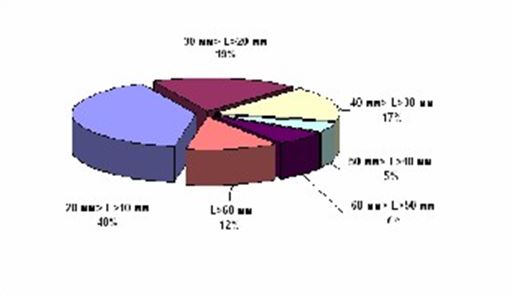

На рис. 3 приведено распределение по длине дефектов, обнаруженных при АУЗК и не обнаруженных штатным РУЗК. Большинство этих дефектов (59%) имеет размеры от 10 мм до 30 мм. Однако из 24% дефектов имеющих длину свыше 40 мм, 12% дефектов длиннее 60 мм. Таким образом, при ручном УЗК возможны пропуски дефектов значительной длины, что может представлять серьезную опасность при контроле ответственных сварных соединений. Необходимо отметить, что подобные результаты получены и за рубежом при анализе результатов различных методов неразрушающего контроля [8].

Рис. 3. Распределение дефектов по длине, обнаруженных при АУЗК, выполненном с применением систем серии Авгур.

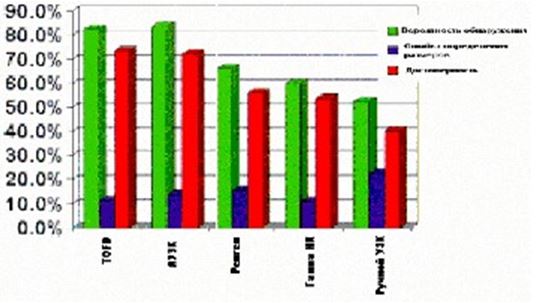

На рис. 4 приведена диаграмма из этой работы, построенная по результатам последнего обзора Датского института Сварки. Из диаграммы видно, что вероятность обнаружения дефектов и достоверность контроля при использовании АУЗК более, чем на 30% выше, чем при ручном УЗК, а ошибка при определении размеров почти в 2 раза меньше.

Рис. 4. Достоверность контроля, вероятность обнаружения и ошибка в измерении дефектов при использовании различных методов неразрушающего контроля (по данным Датского института сварки).

Погрешность определения дефектов при использовании систем серии Авгур

Одной из отличительных особенностей систем серии Авгур является возможность определять реальные размеры дефектов, которая реализуется при регистрации УЗ данных в измерительном режиме, и последующее получение изображения, используя когерентную обработку. Начиная с 2000 г. совместно с НИКИЭТ, ЛАЭС, КуАЭС и СмАЭС проводились работы по сопоставлению результатов измерения высоты дефектов, полученных УЗ методом (используя систему Авгур) и при разрушающем контроле (металлография, метод трехточечного изгиба (долом)).

На рис. 5 приведены некоторые данные по определению погрешности измерения высоты дефектов (138 измерений) в аустенитных сварных швах трубопроводов из нержавеющей стали диаметром 325 х 15 мм, полученных системами Авгур и в металлографических исследованиях. Здесь представлена частота отклонений высоты дефекта hМГИ – hА, где hМГИ –высота дефекта, измеренная по результатам металлографических исследований (МГИ), hА - высота дефекта, измеренная с использованием систем Авгур. По вертикальной оси приведено число измерений высоты дефекта, соответствующих определенному значению ошибки.

Рис. 5 Ошибки измерений высоты дефектов полученных при МГИ и с использованием АУЗК систем серии Авгур.

Аналогичные результаты дает сопоставление измерений высоты дефектов (120 измерений), полученных системами Авгур и методом трехточечного изгиба (рис. 6).

На Рис. 6 видно, что почти все измерения находятся между прямыми, соответствующими ошибке измерений ± 1, 5 мм.

Исследования, выполненные на частоте 2,5 МГц, показали, что погрешность определения реальной высоты обнаруженных дефектов составляет ± 1,5 мм (в 95% доверительном интервале) [9].

Рис. 6 Результаты определения высоты дефектов по данным Авгур и при использовании долома.

Приведенные выше данные по погрешностям относились к первичному определению высоты дефектов, при повторных УЗК погрешность уменьшается и составляет ± 1 мм (в 95% доверительном интервале) [9]. Это связано с тем, что ряд факторов, определяющих величину погрешности, не участвует при повторном контроле. Такая относительно малая погрешность позволяет определять профиль дефекта с использованием систем серии.

В качестве примера на рис. 7 приведены профили трещины, полученные в результате МГИ и по данным Авгур (Данные представлены Шнелем О.О). Здесь Zверхн. и Zнижн. – глубина залегания верхнего и нижнего концов дефекта, соответственно.

Рис. 7. Профиль продольной трещины в околошовной зоне аустенитного сварного шва трубопровода из нержавеющей стали диаметром 325 мм.

Мониторинг контролируемого объекта

Очень важным свойством систем с когерентной обработкой данных и, в частности систем АУЗК серии Авгур, является возможность осуществлять повторные измерения параметров дефектов, наблюдая, таким образом, за развитием выявленных дефектов. Это связано с, уже отмечавшейся, относительной нечувствительностью определения параметров изображения от амплитуды сигналов.

Для примера на рис. 8 приведены результаты периодического измерения профилей дефектов в 2000 – 2004 гг. в сварных швах трубопроводов диаметром 325 х 15 мм. Дефекты были обнаружены при измерительном контроле в 2000 г.

Рис. 8. Наблюдение за развитием трещин при периодическом контроле трубопроводов в 2000 – 2004 гг. а) неразвивающаяся трещина, в) развивающаяся трещина.

На рис. 8 а приведен профиль неразвивающейся трещины. Практически все значения измеренных точек для определенной координаты на длине сварного шва за разные годы находятся в пределах ошибки измерений.

На рис. 8 б приведены результаты измерения профиля другой трещины в сварном шве трубопровода того же типоразмера. В течение 2000 -2003 гг. при периодическом контроле не наблюдался его рост. Однако, при контроле 2004 г. было установлено, что дефект начал активно развивать как по высоте, так и по длине. В результате было принято решение о ремонте этого сварного шва.

Опыт применения комплексной технологии УЗК и мониторинга

Контроль трубопроводов оборудования АЭС.

В 1996 - 2004 гг. комплексная технология неразрушающего контроля была успешно применена при эксплуатационном контроле трубопроводов различных диаметров в атомной энергетике как для действующих АЭС, так и при предпусковому контроле (19982000 гг.) подготавливающейся к пуску 1 блока Волгодонской АЭС.

На действующих АЭС с реакторами РБМК: Ленинградской, Курской, Смоленской АЭС основными объектами эксплуатационного контроля являлись перлитные сварные швы трубопроводов первого контура Ду 800 и аустенитные швы трубопроводов первого контура Ду 300 реактора.

Работы по эксплуатационному контролю в соответствии с изложенной выше технологией выполнялись также на АЭС с реакторами типа ВВЭР: Балаковской, Волгодонской, Калининской, Кольской, Нововоронежской АЭС. Выполнялся контроль перлитных сварных швов трубопроводов первого и второго контуров – Ду 850, Ду 200 – Ду 600 и аустенитных сварных швов Ду 400, Ду 500.

Общая длина проконтролированных за этот период сварных швов превышает 20 км.

Основной целью контроля являлось не только первичная оценка надежности сварных соединений, но также и слежение за параметрами дефектов, обнаруженных в прежние годы. В качестве примера на рис. 9 приведены данные по числу аустенитных сварных швов трубопроводов первого контура Ду 300 в период 1996 – 2004 гг. Здесь различными цветами выделено число сварных швов, подвергнутых первичному контролю и проконтролированных повторно. Причем некоторые из них контролировались в течение нескольких лет.

Рис. 9. Общее число аустенитных сварных швов трубопроводов первого контура реактора РБМК, проконтролированных в период 1997 – 2004 гг.

Организация работ по реализации, изложенной выше технологии, на АЭС, выполнялась следующим образом:

- Контроль на АЭС системами серии Авгур выполняют обученные в НПЦ «Эхо+» специалисты атомных станций.

- По результатам контроля составляются экспертные заключения с сравнительным анализом полученных данных и данных систем серии Авгур прошлых лет.

- Далее на основании экспертного заключения выполняется прочностной анализ и принимается решение о допустимости в эксплуатацию. Эту часть работы осуществляет специализированная организация (НИКИЭТ, РНЦ «Курчатовский институт, ВНИИАЭС).

В 1998 – 2000 гг. был выполнен обширный цикл работ по предпусковому контролю трубопроводов I-го и II-го контуров 1 блока Волгодонской АЭС. Было проконтролировано свыше 1200 сварных швов, в том числе 260 сварных шва, в которых по данным штатного контроля имелись несплошности. При этом 157 сварных соединений были забракованы. На рис. 10 приведена классификация несплошностей по результатам контроля на АЭС в 2000 г.

Рис. 10. Классификация несплошностей по результатам экспертного контроля на Волгодонской АЭС в 2000 г.

Прочностные расчеты показали, что только 3 сварных соединения требуют ремонта, остальные имеют допустимые в эксплуатации несовершенства конструкции. Те же сварные швы, в которых были обнаружены несплошности уже в течение нескольких лет контролируются во время планово – предупредительного ремонта с использованием систем серии Авгур.

Контроль трубопроводов обвязки на газокомпрессорных станциях (ГКС) одного из управлений Газпрома.

Был выполнен автоматизированный ультразвуковой контроль кольцевых сварных соединений на трубопроводах ГПА, ГМК, ПУ, абсорберов и выходных коллекторов с использованием системы автоматизированного ультразвукового контроля «Авгур 4.2» по «Методике автоматизированного ультразвукового неразрушающего контроля сварных соединений газо- и нефтепроводов с применением систем серии «Авгур»» - МА-ОП-НГ01 [10] (рис. 11).

Рис. 11. Контроль системой Авгур трубопровода Ду 1200 на ГКС.

Всего было проконтролировано 57 кольцевых сварных соединений (104 погонных метра). Все сварные соединения имели дефекты, недопустимые по результатам штатного контроля.

Были определены типы и геометрические размеры несплошностей в сварных соединениях. Сводные результаты автоматизированного УЗ контроля с применением систем серии Авгур приведены на рис. 12.

Рис. 12 Классификация по типам (а) и распределение по размерам (б) несплошностей обнаруженных при проведении АУЗК.

На Рис. 12 а приведено относительное количественное распределение типов несплошностей, обнаруженных в кольцевых сварных соединениях, подвергнутых экспертному автоматизированному контролю. Видно, что 94% несплошностей является непроварами корня и межваликовыми несплавлениями, 5% -включения, а 1% - трещины. Основываясь на данных АУЗК, можно сделать вывод о том, что большинство обнаруженных несплошностей появилось в сварных соединениях в процессе монтажа трубопровода. Однако, эти несплошности являются концентраторами напряжений и могут развиваться в процессе эксплуатации.

На рис. 12 б приведено относительное количественное распределение размеров несплошностей, обнаруженных в кольцевых сварных соединениях обвязки ГПА, ГМК, ПУ, абсорберов и выходного коллектора подвергнутых экспертному автоматизированному контролю. Из этой диаграммы видно, что 54% обнаруженных несплошностей имеют длину более 20 мм, а высоту до 2 мм, 20% несплошностей имеют длину до 20 мм и высоту до 2 мм, 15% - несплошности с длиной более 20 мм и высотой более 2 мм, 11% - несплошности с длиной до 20 мм и высотой более 2 мм.

Сварные соединения, содержащие несплошности, были подвергнуты расчету на прочность. На основании сделанных прочностных расчетов даны рекомендации по дальнейшей эксплуатации проконтролированных сварных соединений. Обобщенные рекомендации приведены в таблице 1.

Таблица 1. Результаты применения комплексной технологии контроля сварных соединений на газокомпрессорных станциях в 2003 г.

|

Газокомп рессорная станция № |

Общее число швов |

Общее число несплошностей |

Число швов для контроля через 2 года |

Число швов для контроля через 1 год |

Число швов для контроля через 0,5 года |

Число швов в РЕМОНТ |

|

1 |

27 |

114 |

26 |

- |

1 |

- |

|

2 |

15 |

35 |

14 |

- |

- |

1 |

|

3 |

15 |

85 |

12 |

3 |

- |

- |

|

ИТОГО |

57 |

234 |

52 |

3 |

1 |

1 |

Таким образом, из 57 сварных швов, подлежащих немедленному ремонту на трех газокомпрессорных станциях в 2003 г. по результатам штатного контроля по методике ВСН 012-88, был отремонтирован 1 шов, а остальные сварные швы подлежат периодическому АУЗК с различной периодичностью от полугода до 2 лет. В результате, у руководства ГКС появилась обоснованная возможность планировать ремонт этих швов на длительный период.

Контроль сварных соединений нефтепроводов ОАО «Транснефть»

Был выполнен АУЗК кольцевых сварных соединений на трубопроводах Ду 1000, Ду 800, Ду 600 (рис. 13).

Рис. 13. Контроль системой Авгур нефтепровода.

Всего было проконтролировано свыше 220 кольцевых сварных соединений (около 600 погонных метров). В 38 сварных соединениях несплошностей не было зафиксировано.

В остальных сварных соединениях были обнаружены несплошности.

В результате работы были определены типы и геометрические размеры несплошностей в проконтролированных сварных соединениях. Все сварные швы, содержащие дефекты, были подвергнуты прочностным расчетам. Обобщенные результаты АУЗК сварных соединений нефтепровода приведены на рис. 14.

Рис. 14 Классификация по типам (а) и распределение по размерам (б) несплошностей, обнаруженных при проведении АУЗК в кольцевых сварных швах нефтепровода.

На рис. 14 а приведено относительное количественное распределение типов дефектов, обнаруженных в кольцевых сварных швах нефтепровода, подвергнутых контролю с применением систем серии Авгур. Из этой диаграммы видно, что 73% обнаруженных дефектов является непроварами. 6% обнаруженных дефектов имеют плоскостной характер. 10% дефектов не имели однозначных признаков для отнесения их к какому-либо типу. В этом случае прочностной расчет проводился по наиболее консервативной оценке – предполагалось, что несплошности неустановленного типа имеют плоскостной характер (являются трещинами).

Полученные данные автоматизированного УЗК позволяют сделать вывод о том, что подавляющая часть обнаруженных дефектов (не менее 77%) появилась в сварных швах в процессе монтажа трубопровода. Однако, в сварных швах также имеются опасные дефекты плоскостного типа, которые могут развиваться в процессе эксплуатации.На Рис. 14 б приведено относительное количественное распределение размеров дефектов, обнаруженных в кольцевых сварных швах того же нефтепровода. Видно, что большинство - 66% обнаруженных дефектов имеют незначительные размеры (их длина не превышает 25 мм, а высота 2 мм). Также в сварных швах имеется значительное число - 17% протяженных дефектов (длина более 25 мм), высота которых не превышает 2 мм. 17% дефектов имеют высоту, превышающую 2 мм, из них являются протяженными всего 9% дефектов.

По результатам прочностных расчетов большинство сварных соединений с несплошностями было допущено в эксплуатацию без ограничений и их необходимо контролировать через 4 года. Несколько сварных соединений допущено в эксплуатацию с ограничениями. Все сварные соединения, имеющие ограничения по эксплуатации, необходимо повторно проконтролировать через 1 год. После повторного контроля и расчёта на прочность будет установлен срок следующего контроля или выдано заключение о необходимости ремонта сварного шва. Один сварной шов содержал недопустимый дефект – трещину значительной длины и высоты и был отремонтирован. В таблице 2 приведены результаты применения комплексной технологии контроля сварных соединений на нефтепроводах в 2002 г.

Таблица 2. Результаты применения комплексной технологии контроля сварных соединений на нефтепроводах в 2002 г.

|

Общее число сварных швов имеющих несплошности |

Число швов для эксплуатации без ограничений (повторный контроль через 4 года) |

Число швов для эксплуатации с ограничениями (повторный контроль через 1 год) |

Число швов, отправленных в РЕМОНТ |

|

192 |

175 |

16 |

1 |

Некоторые особенности систем серии Авгур

Системы автоматизированного УЗК (АУЗК) серии Авгур могут работать в двух режимах:

- в режиме поиска несплошностей по длине сварного шва (быстрый обзорный режим). В этом режиме обнаруживаются несплошности, определяется их длина и маркируются области расположения несплошностей.

- в экспертном режиме, в котором обеспечивается детальная регистрация акустического поля, рассеянного несплошностью определяется высота и профиль дефекта.

Полученные в экспертном режиме данные обрабатывают методом FT- SAFT и получают изображения несплошностей с высоким разрешением. Это позволяет определить истинные (а не условные) параметры несплошностей такие, как координаты, длина, высота, тип.

Многолетний опыт эксплуатации систем серии Авгур 4.2 на различных объектах показал, что в общем объеме контроля только 10 – 15 % занимает экспертный высокоточный контроль, остальной объем контроля составляет поисковый контроль, который наряду с обнаружением области залегания несплошности позволяет определять ее параметры в соответствии с нормативными документами. Вместе с тем система АВГУР после доработки может выполнять как функции высокоскоростного штатного контроля, так и экспертного контроля, объединив, таким образом, первый и второй этапы выполнения технологии контроля. Для решения этой задачи НПЦ «Эхо+» разработана система нового поколения – АВГУР 5.

Особенностью системы АВГУР 5 является:

- возможность выполнения сплошного штатного контроля и выборочного (в соответствии с технологией) экспертного контроля,

- новое программное обеспечение, учитывающее особенности штатного контроля (средства сжатия данных, автоматизированное формирование протокола и т.д.),

- средства автоматизации количественной оценки результатов контроля,

- использование базы данных.

Применение систем серии АВГУР имеют большие перспективы там, где используются изделия большой стоимости, или очень высока цена возможной аварии. Это почти все отрасли промышленности: атомная и теплоэнергетика, нефтегазовый комплекс, химическая промышленность, судостроение. Некоторые характеристики этих систем приведены в таблице 3.

Таблица 3. Сравнительные характеристики систем АУЗК серии Авгур

|

ХАРАКТЕРИСТИКА СИСТЕМЫ |

АВГУР 4.2 |

АВГУР 5 |

|

Алгоритм получения изображений |

FT-SAFT, Метод обращенной волны |

FT-SAFT, SAFT, TOFD, гомоморфная обработка, алгоритмы сверхразрешения, |

|

Абсолютная погрешность измерения линейных размеров высоты несплошностей, мм |

±1,5 |

±1,5 |

|

Абсолютная погрешность измерения линейных размеров длины несплошностей, мм |

±5 |

±5 |

|

Скорость поискового режима контроля, м/мин |

0.1 |

1,5 – 3 |

|

Скорость измерительного режима контроля, м/ мин |

0.05 |

0.1 |

|

Специальные опции для автоматизации измерений реальных размеров дефектов |

нет |

Автоматизированный выбор экспертных зон, полуавтоматизированное определение параметров дефектов |

|

Специальные опции для контроля аустенитных сварных швов |

нет |

Двухчастотный и двухмодовый когерентный методы |

|

Специализированная база данных для выборки и хранения результатов контроля |

нет |

Имеется |

|

Динамический диапазон временной регулировки чувствительности, дБ |

нет |

не менее 30 |

|

Диапазон рабочих частот, МГц |

0.5-6 |

0.5-15 |

|

Количество акустических каналов |

6 |

32 с возможностью расширения до 64 |

|

Диапазон диаметров труб, мм |

100 и выше |

100 и выше |

|

Диапазон толщин сварных швов |

5-200 |

5-200 |

|

Возможность реализации комплексного УЗК (штатный контроль, экспертный контроль, определение ресурса) |

Имеется |

Имеется |

Выводы

- Предложена и апробирована новая комплексная технология контроля сварных соединений с применением систем серии Авгур на объектах атомной энергетики, газо- и нефтепроводах.

- Разработана серия приборов АУЗК с когерентной обработкой данных Авгур, позволяющих перейти к количественному неразрушающему контролю.

- Разработанные технология и средства АУЗК позволили:

- резко (более чем в 10 раз) сократить объем необоснованного ремонта швов,

- исключить пропуск в эксплуатацию опасных дефектов,

- создать условия для оптимального планирования ремонтных работ.

- Автоматизация УЗК по сравнению с ручным УЗ контролем дает кроме прочих преимуществ более высокую (примерно на 30 %) достоверность и выявляемость.

ЛИТЕРАТУРА

- Вопилкин А.Х. Волны дифракции и их применение в ультразвуковом неразрушающем контроле (Обзор) – Дефектоскопия, 1985, № 2, с. 72-85.

- Бадалян В.Г., Вопилкин А.Х. Компьютерные системы для ультразвукового неразрушающего контроля. – Дефектоскопия, 1993, №5, с. 7-13.

- Бадалян В.Г., Вопилкин А.Х., Тихонов Д.С. Новый подход к ультразвуковому неразрушающему автоматизированному контролю ответственных сварных соединений. – Контроль. Диагностика, 1999, №10, с. 23-31.

- Бадалян В.Г., Базулин Е.Г. Цифровое восстановление изображения рассеивателей методом проекции в спектральном пространстве. – Акустический журнал, 1988, 34, №2, с. 222 – 231.

- Бадалян В.Г., Базулин Е.Г. Алгоритм совместной обработки многочастотных и многоконфигурационных голограмм для восстановления изображения дефектов. – Дефектоскопия, 1989, №3, с. 25 – 32.

- Gallagher N.C., Optimum quantization and relative information content of holographic magnitude and phase – Acoustical imaging and holography. 1979, V.1, № 2, р. 119-132.

- Бадалян В.Г., Вопилкин А.Х. Опыт применения ультразвуковой системы с когерентной обработкой данных «Авгур» на российских АЭС. – Контроль. Диагностика, 2000, № 9, с. 35-39.

- Celebrating TOFD's 25th anniversary. - NDT.net - June 1999, Vol. 4 No. 6

- Бадалян В.Г. Погрешность измерения дефектов с использованием систем с когерентной обработкой данных. – Дефектоскопия, 2003, №3, с. 12 – 23.

- «Методика автоматизированного ультразвукового неразрушающего контроля сварных соединений газо- и нефтепроводов с применением систем серии «Авгур» МА-ОП-НГ-01.

Файл: pdf / 309.77 Кб

Язык: Русский Мониторинг сварных соединений трубопроводов с использованием систем автоматизированного ультразвукового контроля с когерентной обработкой данных ЗАГРУЗИТЬ