Ультразвуковой контроль толстостенных аустенитных сварных соединений с узкой разделкой в рамках проекта ИТЭР

А.Е. Базулин, Е.Г. Базулин, Д.А. Коваль, Д.С. Тихонов

ООО «Научно-производственный центр «ЭХО+»

123182, Москва, пл. Курчатова, РНЦ «Курчатовский институт», д. 1

E-mail: android@echoplus.ru

В статье рассматриваются результаты работ НПЦ «ЭХО+» по теме ИТЭР: эксперименты по автоматизированному ультразвуковому контролю аустенитных сварных соединений, проведенные в 2006-2007 годах и обобщенные результаты по контролю тест-образцов начиная с 1997 года. Кратко описаны существующая методика контроля, новые схемы контроля, включенные в методику, тест-образцы ИТЭР, на которых проводились эксперименты в 2006-2007 годах, показаны примеры изображений дефектов и приведены общие выводы.

ULTRASONIC TESTING OF THICK WALLED NARROW GAP AUSTENICITIC WELDS IN THE CONTEXT OF ITER PROJECT

This article describes the result of SPC «ECHO+» activity in the ITER project: automated ultrasonic inspection of austenite joint welds, evaluated in 2006-2007; summarized results of various mock-ups inspection since 1997. Briefly described existing inspection procedure and new inspection schemes, description of ITER mock-ups on which in 2006-2007 the experiments was conducted, presented some flaws images and general summary.

Введение

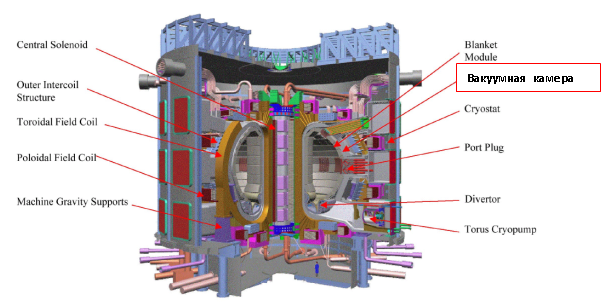

С 1996 года в ООО «НПЦ «ЭХО+» ведутся работы по разработке методов и средств автоматизированного ультразвукового контроля (АУЗК) аустенитных сварных соединений (СС) в рамках международного проекта ИТЭР (ITER − International Thermonuclear Experimental Reactor − Международный экспериментальный термоядерный реактор). Описание проекта можно найти на официальном сайте http://www.iter.org/pdfs/ITER_Design_Phase.pdf. Российская сторона обеспечивает изготовление части деталей вакуумной камеры (см. Рис. 1). Контроль толстостенных (до 90 мм) аустенитных сварных соединений вакуумной камеры – важная часть этого проекта. Общая протяженность указанных сварных соединений составляет около десяти км.

До 2006 года НПЦ «ЭХО+» выполнил серию работ, связанных с АУЗК толстостенных аустенитных СС с помощью систем АВГУР 4.2 ИТЭР и АВГУР 5 [1, 2, 3]. Контроль проводился с применением двухмодовой методики c когерентной обработкой данных[4] и определением геометрических размеров несплошностей [5]. Краткая сводка по выполненным работам приведена в Таблице 1. В последней строке в этой же таблицы показаны результаты работы выполненной в 2006-2007 годах. Далее результаты работы рассмотрены более подробно.

Рис. 1. Схема реактора ИТЭР (использовано изображение с официального сайта проекта ИТЭР)

Таблица 1 Обобщенные результаты АУЗК образцов СС ИТЭР

|

Деятельность |

Система, с помощью которой проводились измерения |

Наименьшие размеры обнаруживаемых дефектов |

Точность определения размеров дефектов |

Заключение |

|

1997-2001 НПЦ «ЭХО+» АУЗК шести аустенитных образцов толщиной 40-55 мм |

АВГУР 4.2 ИТЭР |

Плоскостные дефекты в шве 5x2 мм Отверстия бокового сверления Ø 3 мм Пропилы в корне шва 20x1 мм |

Точность измерения высоты (сдвиговые волны) ±1,8 мм Точность измерения высоты (продольные волны) ±2-3 мм |

Разработана и апробирована двухмодовая методика контроля с когерентной обработкой данных |

|

2000 Япония, г. Токай АУЗК сварных соединений (толщиной 40-45 мм) модели одного сегмента вакуумной камеры |

АВГУР 4.2 ИТЭР с манипулятором фирмы Boeing |

Непровары и шлаковые включения высотой £2,5 мм, длиной 5 мм. |

Точность измерения высоты не хуже ±2 мм |

В корневой части шва обнаружено значительное количество непроваров и некоторое количество точечных дефектов |

|

2004-2005 НПЦ «ЭХО+» АУЗК образца с двумя швами (стыковая накладка) |

АВГУР 4.2 ИТЭР, АВГУР 5 |

Шлаковые включения, непровары и пропилы в корне шва 10x3 мм |

Точность измерения протяженности ±10 мм; Точность измерения высоты ±1,8 мм |

Предложена методика контроля стыковой накладки (splice plate). Показана возможность УЗК одного сварного соединения при прохождении ультразвука сквозь другое |

|

2006-2007 НПЦ «ЭХО+» АУЗК пяти тест-образцов |

АВГУР 5 |

Плоскостные дефекты в шве 5x5 мм; Отверстия бокового сверления – Ø 2 мм; Пропилы в корне шва – 25x1 мм |

Точность измерения протяженности ±6 мм; Точность измерения высоты ±1,9 мм |

Предложены дополнения к методике контроля аустенитных сварных соединениях с узкой разделкой (TIG NG). Методика контроля дополнена схемами TOFD, ТАНДЕМ и ПЭП головной волны. |

Для аттестации систем и методик контроля в 2006 году были организованы сравнительные испытания трёх систем и методик УЗК из разных стран, в том числе системы АВГУР пятого поколения, разработанной в НПЦ «ЭХО+». Для этого были изготовлены несколько тест-образцов с искусственно введёнными дефектами сварки. Один из образцов был разработан и изготовлен в FRAMATOME (Испания), дефекты заложены фирмой TRUEFLAW (Финляндия). Информация о расположении и размерах всех искусственных дефектов была известна участникам, то есть образец был «открытым». Образец предназначен для настройки систем и испытания методик, разработанных для контроля аустенитных сварных соединений с узкой разделкой. Еще два образца изготовлены по чертежам фирмы CEA и два по чертежам фирмы PHOENIX (Великобритания). Дефекты были также заложены фирмой TRUEFLAW. Основная задача проводимых работ заключалась в том, чтобы показать пределы надёжной выявляемости небольших дефектов в различных частях аустенитного шва, а также возможность выявления и классификации вертикально ориентированных плоскостных дефектов в шве и околошовной зоне. Также определялась реальная погрешность измерения размеров дефектов.

Испытания проводились по схеме круговых испытаний (round–robin test): для каждой из трёх команд (Россия, Франция, Великобритания) по два образца были «открытыми» (с предоставлением схемы расположения и размерами заложенных дефектов), и по два «слепыми» (информация о размерах и расположении дефектов не известна данному участнику). На каждом образце каждому участнику нужно было провести измерения по собственной методике и выдать заключение с указанием координат и типа заложенного дефекта, его высоты, протяженности, амплитуды сигнала и отношения сигнал/шум. Затем на совместной встрече результаты АУЗК были представлены и сопоставлены с паспортными данными.

Ниже приведено краткое описание методики АУЗК, разработанной в ООО «НПЦ «ЭХО+», описание особенностей тест-образцов ИТЭР, приведены некоторые результаты контроля и выводы по завершенной работе.

Описание методики

Методика автоматизированного АУЗК аустенитных сварных соединений толщиной 60 мм разрабатывалась в НПЦ «ЭХО+» с 1996 года в рамках проекта ИТЭР [2]. Используются схемы контроля совмещенными пьезопреобразователями (ПЭП) с углами ввода 45 и 60 градусов на частоте 2,5 МГц двумя типами волн (два элемента объединены в одном корпусе) – продольной (далее по тексту обозначается L) и поперечной (далее по тексту обозначается S). При этом ПЭП с углом ввода 45 градусов в первую очередь предназначены для контроля нижней части шва, а с углом ввода 60 градусов для верхней части. Кроме того, при снятом валике усиления выполняется контроль прямым ПЭП на частоту 1,8 МГц. Схема сканирования ПЭП с углом ввода 45 градусов приведена на Рис. 2, показан только ПЭП с одной стороны от шва. Шаги сканирования составляют 2¸4 мм вдоль шва и 0,3 мм поперек шва, что позволяет получать изображение несплошностей в сварном шве и околошовной зоне методом акустической голографии реализованном в системах серии АВГУР [6] как метод проекции в спектральном пространстве (FT-SAFT, ПСП [7]) и метод синтезированной фокусированной апертуры (SAFT).

В рамках данной работы проводились эксперименты с новыми для данной методики схемами контроля:

- раздельно-совмещенный ПЭП головной волны на частоте 1,8 МГц;

- 45 и 60 градусные двухмодовые ПЭП с узким импульсом (относительная полоса частот > 100%) на частоте 2,5 МГц;

- схема ТАНДЕМ45 с когерентным восстановлением изображений;

- схема TOFD60 с когерентным восстановлением изображений.

Все применяемые схемы контроля представлены в таблице 1.

Таблица 2. Схемы контроля аустенитных сварных соединений толщиной до 60 мм

|

ПЭП |

Эффективная частота, МГц |

Угол ввода в аустенитную сталь, град |

Тип волны |

Обозначение схемы контроля |

|

LS2.5D45 |

2,5 |

43 |

L |

L45 |

|

S |

S45 |

|||

|

LS2.5D60 |

2,5 |

56 |

L |

L45 |

|

S |

S45 |

|||

|

L1.8D0 |

1,8 |

0 |

L |

ПРЯМОЙ |

|

2H1.8R |

1,8 |

Головная волна |

L |

HEADWAVE |

|

LS2.5D45/ LS2.5D45 |

2,5 |

43 |

L |

ТАНДЕМ45 |

|

LS2.5D60/ LS2.5D60 |

2,5 |

56 |

L |

TOFD60 |

Рис. 2. Схемы контроля по L45 и S45 (контроль нижней части шва). Показано перемещение ПЭП поперёк шва (вверху) и вдоль шва (внизу). Схематично обозначена контролируемая часть шва.

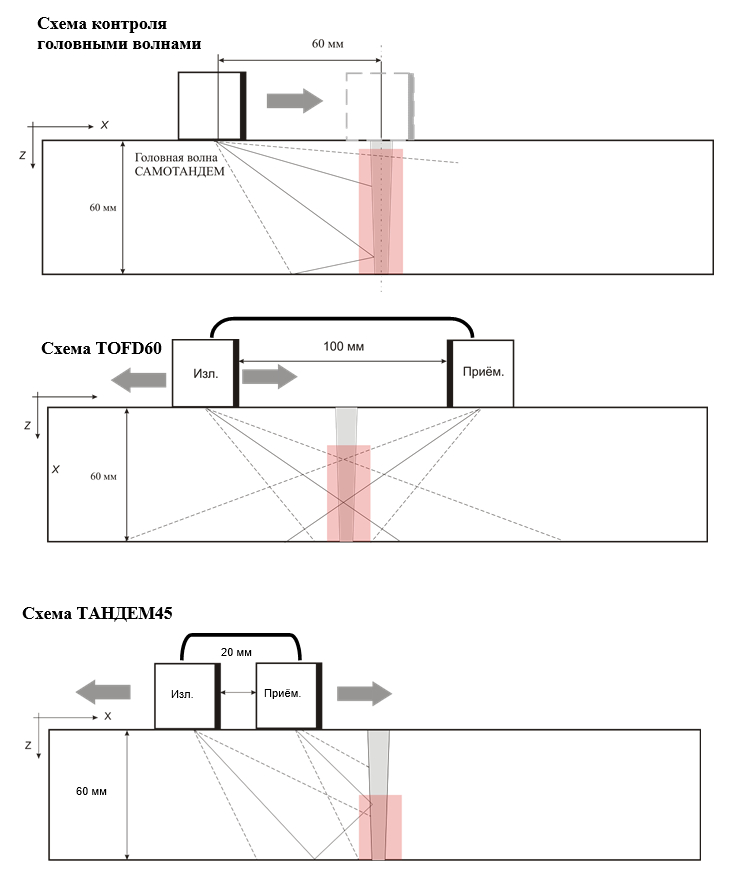

Рис. 3. Схема контроля HEADWAVE (головные волны) , схема TOFD60 на продольных волнах (показаны излучатель и приёмник в одном из положений при сканировании поперёк шва) и схема ТАНДЕМ45 на продольных волнах (показаны излучатель и приёмник в одном из положений при сканировании поперёк шва). Схематично обозначена контролируемая часть шва по каждой из схем контроля.

На Рис. 3 показаны схемы, введенные в методику АУЗК в дополнение к уже применяемым двухмодовым ПЭП. Схема TOFD60 реализует дифракционно-временной и зеркально-теневой методы с использованием пары преобразователей, расположенных по разные стороны от оси сварного соединения. Используются те же ПЭП, что и при проведении АУЗК по совмещенной схеме. Выполняется когерентная обработка полученных данных методом SAFT.

Схема TANDEM45 это разновидность эхо зеркального метода, когда выполняется анализ акустических импульсов, зеркально отраженных от донной поверхности и границы дефекта. Метод основан на применении двух наклонных преобразователей, синхронно перемещающихся вдоль приемной апертуры, один из преобразователей используется для излучения, другой для приема ультразвуковых колебаний. В сочетании с восстановлением изображений методом SAFT такая схема контроля позволяет выявлять вертикально ориентированные дефекты [8].

Методика заключается в выполнении АУЗК системой АВГУР 5 по указанным схемам контроля c двух сторон шва, когерентной обработке данных с получением высококачественного изображения, образмеривании дефектов и определении их типа, при совместном анализе данных, полученных по всем схемам.

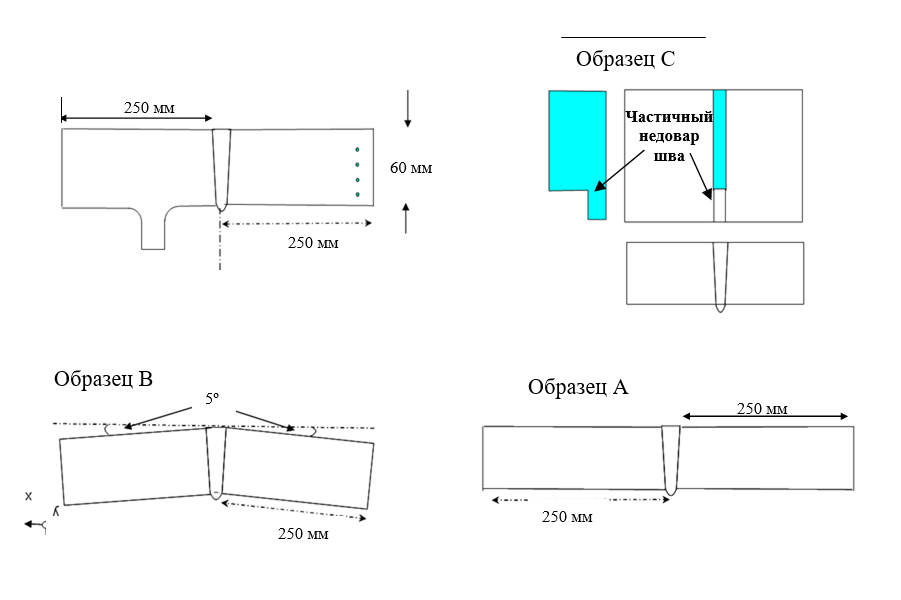

Описание образцов ИТЭР

Образцы из аустенитной стали SS316L(N) ITER-IG представляют собой две пластины толщиной 60 мм, сваренные аргонодуговой сваркой при помощи шва с узкой разделкой (наклон разделки менее 10º, ширина разделки в верхней части шва 10 мм, см. Рис. 7). Каждый образец обладает своими особенностями, влияющими на проведение контроля (Рис. 4, Рис. 5, Рис. 6), в частности:

- образец имеет провисание корня шва высотой до 3 мм;

- образец сварен из двух пластин под наклоном друг к другу (5 градусов от горизонтали), что моделирует реальное сварное соединение Splice Plate (стыковая накладка) и изменяет угол падения ультразвука на разделку шва;

- в образце имеется заложенный частичный недовар шва (от корня наварено 17 мм при высоте шва 60 мм) по длине 80¸90 мм;

- в нижней части образца имеется провисание корня усиления высотой 1¸2 мм и шириной около 6 мм;

- образец был сварен с нарушением технологии сварки, что вызвало недопустимое состояние корня шва и привело к необходимости переваривать зону корня шва, таким образом, образец имеет два валика: с внешней и с внутренней стороны;

- образец имеет симуляцию ребра жесткости с одной стороны;

- в образце отсутствует металл в верхней части шва на протяженности около 20 мм.

В образцах заложены следующие типы дефектов:

- отверстия бокового сверления диаметром 2 мм для настройки чувствительности;

- электроэрозионные пропилы (придонные и приповерхностные) размерами от 10x1,5 мм до 20x10 мм;

- внутренние дефекты:

- электроэрозионные пропилы;

- трещины затвердевания;

- термические усталостные трещины;

- объемные дефекты (типа непроваров).

В целом АУЗК указанных сварных соединений осложняется несколькими факторами:

- аустенитный шов обладает сложной кристаллитной структурой, что вызывает повышенное затухание ультразвука, высокий уровень структурных помех и возникновение рефракции ультразвукового пучка;

- геометрические отражатели в корне и валике шва зачастую маскируют сигналы от дефектов;

- узкая разделка шва затрудняет выявление самых опасных дефектов – вертикально ориентированных продольных трещин;

- конструкция вакуумной камеры предполагает ограничение области размещения ПЭП до пределов ±90 мм от центра шва.

Рис. 4. Образцы ИТЭР для программы кругового обмена. Показаны особенности конструкции образцов.

Рис. 5. Образец с пластинами, сваренными под углом 5º.

Рис. 6. Один из образцов. Дополнительный валик шва в нижней части показан красным овалом, отсутствие металла в области шва показано голубым овалом, и фрагмент ребра жесткости показан желтым овалом.

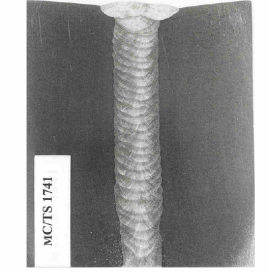

Рис. 7. Фотография шлифа шва открытого для всех участников образца после сварки и до зачистки поверхности (по данным TRUEFLAW). Показана форма разделки шва и структура многопроходного заполнения шва.

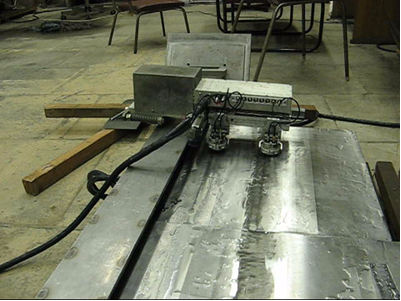

Рис. 8. Сканер системы АВГУР 5 при выполнении АУЗК образцов ИТЭР.

Результаты контроля

На основании анализа обобщенных результатов АУЗК четырех образцов по программе round-robin test (круговой обмен) было определено следующее.

- В четырех образцах по программе кругового обмена выявляемость составила 95% от общего количества заложенных дефектов (выявлено 47 из 50 дефектов).

- Термическая трещина размерами 5x2 мм, расположенная у поверхности на кромке шва не была выявлена из-за низкого отношения сигнал шум, однако индикации от этого дефекта хорошо различимы на растровом изображении при анализе трехмерной картины распределения амплитуд.

- Дефект, расположенный непосредственно под областью частичного провара шва, не описан в заключении, так как эта область не принималась во внимание при написании заключения. Однако дефект выявляется с отношением сигнал/шум около 10 дБ.

- Объемный дефект высотой 3 мм не был выявлен из-за низкого отношения сигнал/шум, по причине малого размера дефекта.

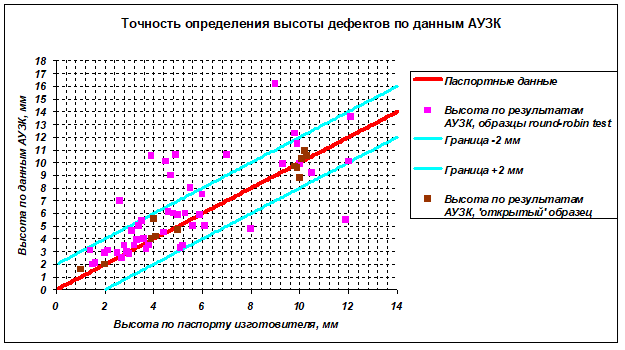

- Среднее значение абсолютной ошибки измерения высоты дефекта составило 1,9 мм (см. Рис. 9 с распределением ошибки образмеривания (К сожалению, высокая стоимость образцов не позволила выполнить разрезку образцов и провести металлографические исследования. В результате некоторые спорные результаты, представленные в заключениях невозможно точно проверить, сравнение выполнялось только с априорными паспортными данными)).

- Среднее значение абсолютной ошибки измерения протяженности дефекта составило 6 мм.

- Отношение сигнал/помеха для выявленных дефектов составило в среднем около 12 дБ.

- Наименьшие по размерам обнаруженные дефекты (из заложенных изготовителем):

- приповерхностный пропил, 20x1,5 мм;

- приповерхностный пропил, 5x3 мм;

- внутренний плоскостной дефект, 5x5 мм;

- внутренний дефект, 10x3 мм;

- Наименьшие по размерам дефекты, обнаруженные при прозвучивании сквозь шов (при воссоздании ситуации с односторонним доступом ко шву):

- внутренний плоскостной дефект, 5x5 мм;

- приповерхностный пропил, 15x2 мм;

- приповерхностный пропил, 15x3 мм;

- Выявление дефектов сквозь шов возможно, но дефекты высотой менее 4 мм, расположенные с противоположной стороны от шва, могут быть не выявлены.

- Конструктивное ограничение зоны сканирования ±90 мм вдоль оси X может быть удовлетворено без ухудшения результатов АУЗК.

- Для контроля сварных швов в пластинах, сваренных под углом, не требуется дополнительных технических решений или новых схем контроля.

- Возможен контроль частично проваренного шва, выявляются внутренние и выходящие на поверхность дефекты под недоваренной областью.

- Области с повышенным структурным шумом в основном металле могут сделать контроль затруднительным или невозможным. Описание таких областей должно быть внесено в заключение.

- Валик усиления шва на нижней поверхности препятствует выявлению пропилов высотой равной высоте валика усиления, если пропил находится в самом валике.

- Сигналы, полученные по схеме «САМОТАНДЕМ» [9] (с отражением от дна и вертикального дефекта, с трансформацией типа волны) полезны для выявления дефектов и определения их типа, но требование к наличию ровной донной поверхности не соблюдается для некоторых швов.

- Схема TOFD60 облегчает задачу выявления и классификации дефектов и позволяет уточнять высоту дефекта по его тени.

- Выявлено значительное число дефектов, не описанных в паспортах изготовителя. Необходимы металлографические исследования для выявления причин появления подобных дефектов.

Рис. 9. Сводный график, показывающий точность определения высоты дефектов по данным АУЗК.

Примеры изображений дефектов

На рисунках далее приведены некоторые характерные изображения дефектов, полученные по различным схемам прозвучивания в проконтролированных образцах.

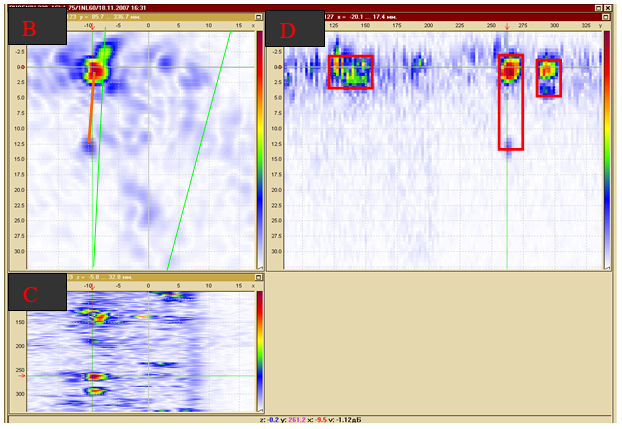

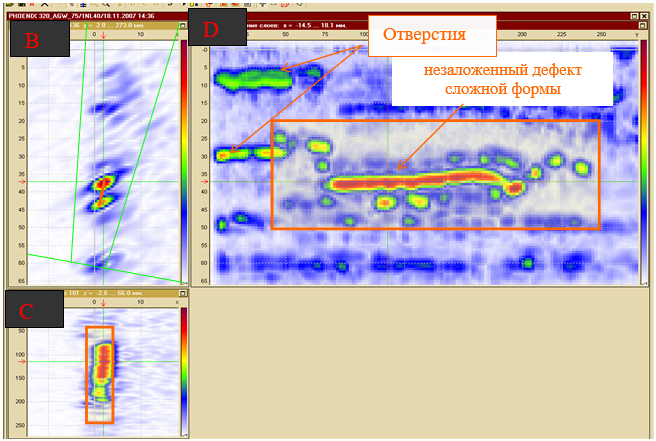

На Рис. 10 показаны изображения отверстий бокового сверления в центре сварного шва и по кромке сварного шва, полученные по схеме L60. На Рис. 11 показано трехмерное изображение, на котором визуализируются приповерхностные пропилы по схеме L60, показан пример измерения высоты дефекта. На Рис. 12 показано трехмерное изображение, на котором визуализируются изображения отверстий бокового сверления в торце образца и незаложенный по паспорту дефект сложной формы.

Рис. 10. Схема контроля L60. Три отверстия бокового сверления Ø2 мм в центре сварного шва (левое изображение) и три отверстия бокового сверления Ø2 мм на кромке сварного шва (правое изображение). Наложена маска сварного шва.

Рис. 11. Схема контроля L60. В, С, D виды трехмерного изображения. Показаны результаты измерения размеров приповерхностных пропилов у кромки шва. У среднего пропила хорошо различимы сигналы от корня и вершины.

Рис. 12. Схема контроля L45. В, С, D виды трехмерного изображения, режим сложения всех слоев на D виде. Оранжевым прямоугольником отмечен незаложенный по паспорту дефект сложной формы. Показано измерение высоты в одном В-слое.

Выводы

Выполнен АУЗК тест-образцов аустенитных сварных соединений вакуумной камеры в рамках проекта ИТЭР. Составлена сводная таблица по всем выявленным дефектам со сравнением с паспортными данными, проведен анализ особенностей схем контроля.

Проанализированы результаты АУЗК по ранее используемым схемам и новым, внедряемым в методику:

- ПЭП головной волны показывает наилучшие результаты по количеству выявляемых дефектов за счет 100% прозвучивания всей толщины шва, однако обеспечивает недостаточную точность определения высоты дефектов;

- схема ТАНДЕМ45 дает возможность определить тип дефекта и визуализировать тело плоских вертикально ориентированных дефектов [8];

- схема TOFD60 с когерентной обработкой полученных данных позволяет отличать внутрениий придонный дефект от придонного дефекта, выходящего на поверхность и оценивать высоту подобных дефектов по длине тени;

- ПЭП с узким импульсом показывают наилучшие результаты среди всех схем контроля по отношению сигнал/шум, что ожидаемо, поскольку отношение сигнал/шум в материале со структурным шумом обратно пропорционально длительности импульса[9].

Показана возможность выявления и определения размеров дефектов по типам в аустенитных сварных соединениях с узкой разделкой. Сформулирован ряд признаков, позволяющих выполнить классификацию дефектов по типам (местонахождение относительно шва, относительно поверхности, плоскостной или объемный характер дефекта). Система АВГУР 5 с применением реализованной методики АУЗК позволяет проводить неразрушающий контроль деталей вакуумной камеры ИТЭР в процессе изготовления деталей и монтажа.

В заключение авторы выражают благодарность сотрудникам ФГУП НИИЭФА Ю.Л. Утину и Е.Г. Кузьмину за оказанную помощь в подготовке публикации.

13 октября 2009 г.

Тихонов Дмитрий Сергеевич – технический директор, кандидат технических наук

Базулин Евгений Геннадиевич – начальник научно-методического отдела, кандидат физико-математических наук

Базулин Андрей Евгеньевич – старший научный сотрудник

Коваль Дарья Андреевна – младший научный сотрудник

Адрес:

Россия, 123458, г. Москва,

ул. Твардовского д.8,

Технопарк «Строгино»,

ООО "НПЦ ЭХО+"

Тел: 8(495)780-92-50

Литература

- Grebennikov V., Badalyan V., Grebennikov D., Vopilkine A., Comparative Analysis of the Ways to Increase Signal to Noise Ratio at NDT Inspection of Austenitic Welds, Proceedings of 15th WCNDT, 2000, Rome.

- Гребенников В.В., Вопилкин А.Х., Гребенников Д.В., Крылов В. Ультразвуковой двухмодовый контроль аустенитных сварных швов вакуумной камеры термоядерного реактора ITER. Труды восьмой европейской конференции по неразрушающему контролю в Барселоне, 2002.

- The automatic ultrasonic inspection by Augur system of austenitic welded joints between equatorial port and port extensional of vacuum vessel sector model of international thermonuclear experimental reactor (ITER), Echo+, Tokai, JAERI, Japan; Moscow, Russia, 2001.

- Гребенников В.В., Бадалян В.Г., Вопилкин А.Х., Гребенников Д.В. Голографические методы УЗК аустенитных сварных швов. В мире неразрушающего контроля, 2001, №4 (14), с. 36-38.

- Бадалян В.Г., Вопилкин А.Х., Тихонов Д.С. Новый подход к ультразвуковому автоматизированному неразрушающему контролю ответственных сварных соединений. Контроль. Диагностика. 1999. № 10. С. 23-31.

- Тихонов Д.С., Штерн А.М., Ромашкин С.В., Гордеев Ю.Л., Рубен Е.А.. Пятое поколение систем автоматизированного ультразвукового контроля Авгур». XVII Российская научно-техническая конференция «Неразрушающий контроль и диагностика». (5–11 сентября 2005 г., Екатеринбург). Тезисы докладов. ‑ Екатеринбург: ИМАШ Уро РАН, 2005. ‑ С. 92.

- Бадалян В.Г., Базулин Е.Г. Цифровое восстановление изображения рассеивателей методом проекции в спектральном пространстве. Акустический журнал, 1988, т. 34, № 2, с. 222-231.

- Базулин А.Е., Базулин Е.Г., Коваль Д.А.Применение схемы ТАНДЕМ для восстановления вертикально ориентированных трещин методом SAFT . Дефектоскопия, 2009, №7, с. 13-26.

- Неразрушающий контроль: Справочник в 7-и т. под общ. Ред. В.В. Клюева. Т.3: Ультразвуковой контроль/И.Н.Ермолов, Ю.В. Ланге. М.: Машиностроение, 2004. c. 864.

Файл: pdf / 647.12 Кб

Язык: Русский Ультразвуковой контроль толстостенных аустенитных сварных соединений с узкой разделкой в рамках проекта ИТЭР ЗАГРУЗИТЬ