Метод контроля TOFD

ПРИМЕНЕНИЕ ТЕХНОЛОГИИ TOFD В РАЗРАБОТКАХ ООО «НПЦ «ЭХО+»

А.Е. Базулин, А.В. Бутов, Д.С. Тихонов, С.В. Ромашкин, А.В. Заушицын

С момента создания ООО «НПЦ «ЭХО+» особое внимание уделялось методам ультразвукового контроля, обеспечивающим визуализацию изображений дефектов и измерение их размеров. Дифракционные методы за счет своей высокой чувствительности и высокой точности во многих случая позволяют решить задачу выявления, классификации и определения параметров дефектов. В данной статье приведен обзор возможностей оборудования и программного обеспечения, разработанного ООО «НПЦ «ЭХО+» в целях реализации технологии TOFD.

Ключевые слова: TOFD, АВГУР

Основы метода TOFD

Технология дифракционно-временного метода (Time of Flight Diffraction) была детально проработана в 1970-х в Великобритании и доведена до широко применяемого промышленного стандарта, проведено множество испытаний, обоснована замена радиографического контроля на метод TOFD [2, 3, 4]. Методы, использующие дифракционные сигналы применялись в оборудовании ООО «НПЦ «ЭХО+» с момента создания компании [5, 6]. В то же время, применение метода TOFD в России длительное время сдерживалось отсутствием нормативной базы и норм оценки качества.

На Рис. 1 приведена иллюстрация к принципу сбора данных по технологии TOFD и пример файла данных, показывающих выявленный плоскостной дефект (непровар по кромке).

Технология TOFD при контроле стыковых сварных соединений подразумевает использование:

- работающих в раздельном режиме, обеспечивающих короткий (не более двух периодов) зондирующий импульс;

- малошумящего усилителя с большим диапазоном усиления с тем чтобы регистрировать сигналы дифракции, которые могут быть на 20 дБ ниже чем отражение от бокового отверстия;

- высокой часты оцифровки радиосигнала (в 8 раз выше, чем рабочая частота преобразователя);

- специального программного обеспечения с курсорами, дающими возможность анализа фазы и времени прихода сигнала.

Главные достоинства технологии TOFD:

- высокая чувствительность к дефектам различного типа, от отдельных пор до трещин различной ориентации;

- скорость контроля ограничивается лишь частотой посылок зондирующего импульса, что в особенности удобно для контроля толстостенных сварных соединений;

- возможность измерения размеров – проведено множество испытаний на перлитных сварных соединениях, показавших погрешности измерения высоты, составляющие доли миллиметра;

- практически отсутствие зависимости процедуры настройки и анализа данных в зависимости от формы сварного соединения.

- запись данных и возможность интерпретации в режиме офлайн, что позволяет документировать результаты контроля.

Рис. 1. Принцип TOFD и пример выявления вертикально ориентированного плоскостного дефекта

Недостатки технологии TOFD:

- отсутствие возможности измерять эквивалентную площадь выявленных дефектов;

- необходимость двухстороннего доступа к сварному соединению;

- неопределенность в координате несплошности в направлении перпендикулярном оси сварного соединения;

- сложности при контроле сварных соединений с применением аустенитных материалов или иных материалов с высоким затуханием и зернистостью;

- наличие мертвой зоны при наружной поверхности, сложность интерпретации сигналов от дефектов в области донной поверхности, особенно на фоне смещения кромок;

- необходимость подготовки квалифицированного оператора, обученного на представительной выборке типичных изображений дефектов.

Документ API RP 2X [7] не рекомендует применение исключительно TOFD для измерения несплошностей, а требует дополнения эхо-методом. Разрабатываемый проект СТО ГАЗПРОМ на контроль сварных соединений [8] предполагает использование параллельно технологий контроля ФР (фазированными решётками) и TOFD в автоматизированном режиме.

ASME допускает применение TOFD с использованием фазированных решеток[9], в опыте ООО «НПЦ «ЭХО+» имеется пример, когда контроль корня сварного соединения на наличие размывов выполнялся с применением дефектоскопа на фазированных решетках [10].

Реализация в системах АВГУР

Электроника

В дефектоскопах систем АВГУР-Т и АВГУР-ТФ встроены платы, реализующие шести- и двухканальные варианты TOFD. Частота дискретизации составляет до 100 МГц, с применением интерполяции до 400 МГц.

Поскольку дифрагированные эхосигналы имеют достаточно малую амплитуду в сравнении с сигналом от донной поверхности, особенно при использовании длинных высокочастотных кабелей (более 7 м), используется малошумящий предусилитель на 40 дБ.

Полосовая фильтрация по настраиваемой пользователем полосе частот позволяет получать менее зашумленные сканы, аппаратное усреднение сигналов (до 16 реализаций на канал) позволяет повысить отношение сигнал/шум в случае необходимости, но за счет замедления скорости сбора данных.

Таким образом, TOFD в системах АВГУР реализуется как для варианта автоматизированного, так и для механизированного ультразвукового контроля, с применением портативного прибора с аккумуляторным питанием.

Преобразователи

Для проведения УЗК методом TOFD в широком диапазоне толщин объектов контроля от 8 до 300 мм (и даже более) применяются пьезоэлектрические преобразователи с частотами 2; 5 и 10 МГц производства ООО «НПЦ «ЭХО+» (Рис. 2, Табл. 1) или иных производителей.

Табл. 1 – Параметры ПЭП TOFD производства ООО «НПЦ «ЭХО+»

|

Маркировка и артикул |

Частота, МГц |

Диаметр пьезоэлемента, мм |

Диаметр корпуса ПЭП, мм |

|

L2D0-12C (P0180005) |

2 |

12 |

17 |

|

L5D0-03C (P0180002) |

5 |

3 |

9,5 |

|

L5D0-06C (P0180001) |

5 |

6 |

9,5 |

|

L10D0-03C (P0180003) |

10 |

3 |

9,5 |

|

L10D0-06C (P0180004) |

10 |

6 |

9,5 |

Рис. 2. Призмы и ПЭП TOFD производства ООО «НПЦ «ЭХО+»

Сканеры

Для перемещения групп преобразователей TOFD возможно применение различных сканирующих устройств, от простейших и миниатюрных, до больших сканеров, несущих до 8 пар TOFD. На Рис. 3 показаны три сканера для TOFD: ручной ХАМЕЛЕОН, механизированный МЫШЬ и автоматизированный СЛОН. Главное требование – минимизация люфтов в механизмах крепления преобразователей. В арсенале ООО «НПЦ «ЭХО+» имеются все типы таких сканеров. Практика, однако, показала, что наиболее удобным является вариант, когда на сканер устанавливается не более двух пар TOFD, иначе затрудняется оперативное слежение за акустическим контактом и реакция на ухудшение акустического контакта.

Рис. 3. Сканеры производства ООО «НПЦ «ЭХО+» для проведения контроля по технологии TOFD (ручной, механизированный и автоматизированный)

Программное обеспечение

Калькулятор TOFD

Для расчета схем контроля в программное обеспечение АВГУР встроен калькулятор схем контроля TOFD (Рис. 4), который позволяет:

- параметрически задать конструкцию сварного соединения (кольцевое, продольное, сварка разнотолщинных деталей и детали обечайка-днище);

- автоматически подобрать схемы контроля для нескольких пар преобразователей и призм с типовыми значениями размеров пьезопластин, частот, углов ввода продольной волны;

- рассчитать зону прозвучивания сварного шва и околошовной зоны по выбранным схемам контроля;

- рассчитать размерные критерии приемки (соотношение высоты и протяженности для внутренних и поверхностных дефектов), например, в соответствии с ASME Section VIII Code Case 2235 on Ultrasonic Examination of Welds in Lieu of Radiography[11].

Рис. 4. Работа калькулятора параметров TOFD (графическое задание схемы контроля, параметры канали и размерные критерии)

Калибровка курсоров

По умолчанию шкала глубин на TOFD скане является нелинейной, что затрудняет анализ данных. Для привязки шкалы глубин к истинной глубине необходимо выполнять калибровку по сигналу головной волны и сигналу от донной поверхности объекта с известной толщиной. В программном обеспечении АВГУР такая калибровка выполняется за несколько щелчков «мышкой» при ручном указании сигнала от головной волны и от донного сигнала. В ближайшем будущем такая калибровка будет полностью автоматизирована.

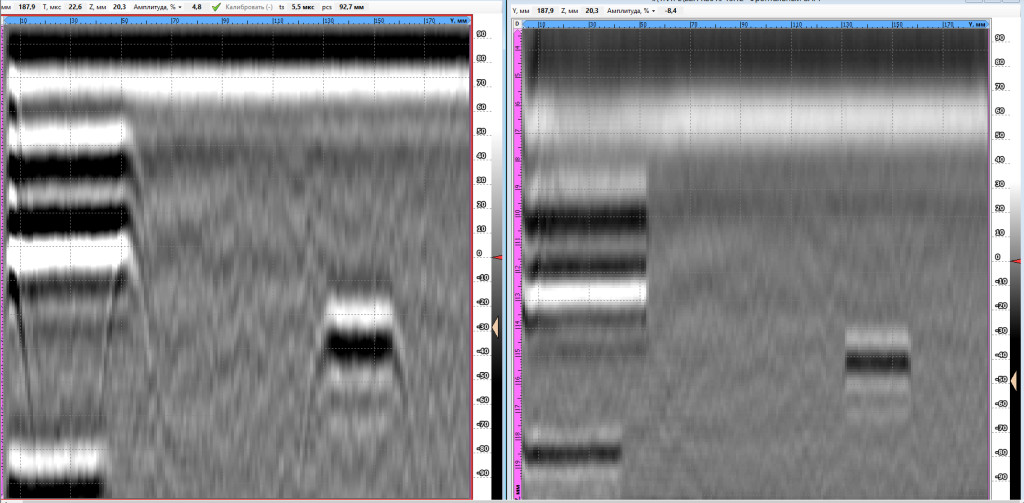

Применение интерполяции

В программное обеспечение АВГУР встроена функция интерполяция данных TOFD с целью получить более сглаженную картину. Интерполяция применяется за счет применения быстрого преобразования Фурье и увеличения длины вектора в 2-4 раза [12]. На примере на Рис. 5 показан фрагмент TOFD изображения до и после выполнения интерполяции с 40 МГц до 160 МГц. Показан также параболический курсор, установленный на непротяженный дефект

Рис. 5. Применение интерполяции (слева частота 40 МГц, справа 160 МГц).

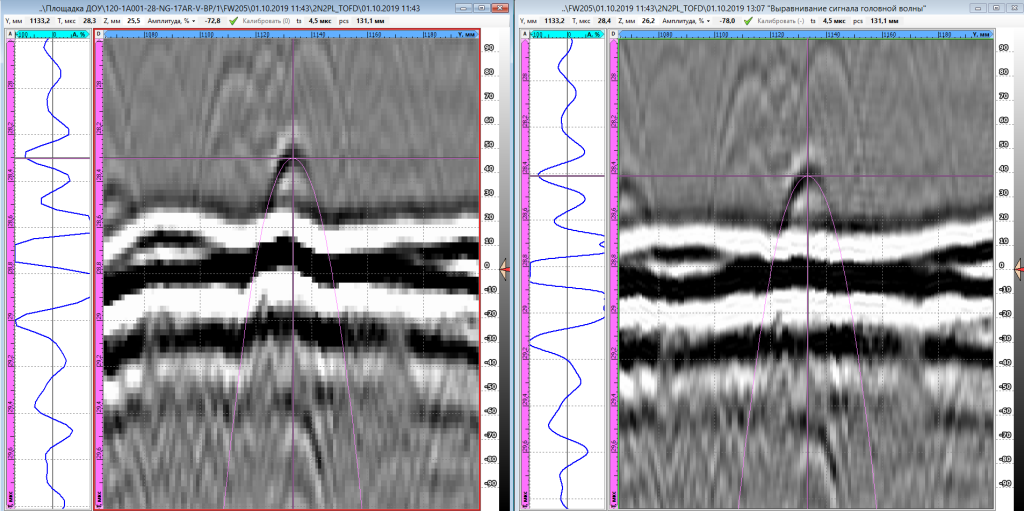

Выравнивание по головной волне

Компенсация изменяющего слоя контактной жидкости под призмой и механических люфтов в конструкции прижима выполняется при вызове обработки, выравнивающей все сигналы по фронту головной волны. На Рис. 6 показан пример применения такой обработки.

Рис. 6. Выравнивание по сигналам от головной волны (слева – исходные данные, справа – обработанные)

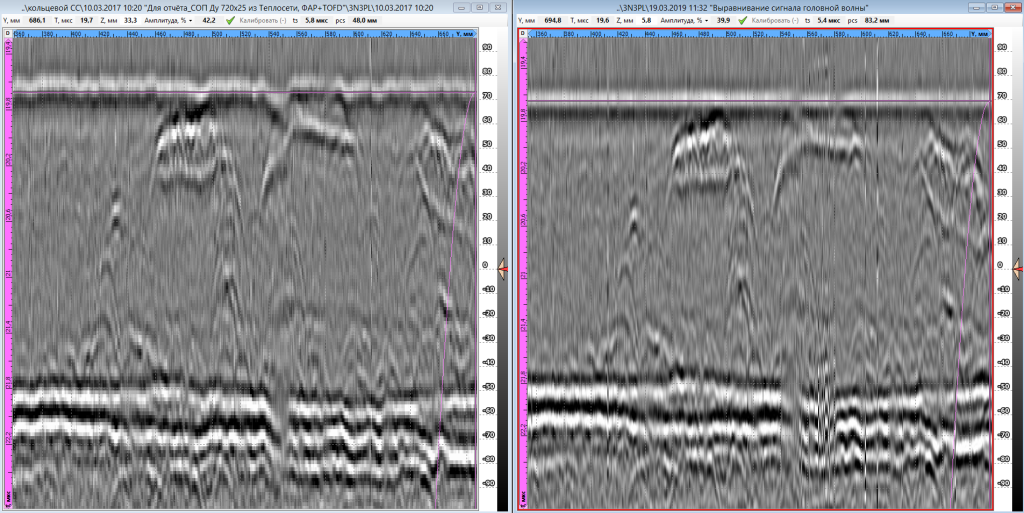

SAFT для TOFD

Как уже было указано, по умолчанию шкала глубин является нелинейной, а широкая диаграмма направленности ПЭП TOFD приводит к появлению характерных параболических «усов» (Рис. 5). Для приведения координат к декартовым, а также для наглядной классификации дефектов на протяженные и непротяженные применяется обработка типа фронтального SAFT. На Рис. 7 показан пример такой обработки при визуализации боковых отверстий и паза в настроечном образце.

Рис. 7. Обработка SAFT для данных TOFD (слева – исходные данные, справа – обработанные)

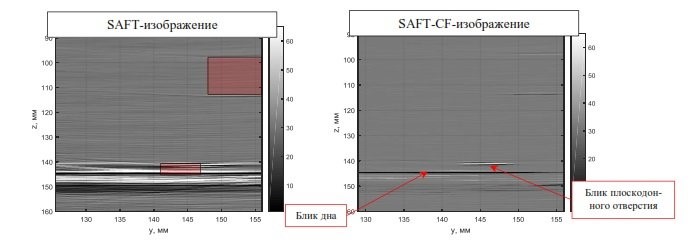

Когерентный фактор

Уменьшить уровень ложных бликов изображения дна и сократить размеры мертвой зоны можно с использованием метода когерентного фактора (CF) [13]. На Рис. 8 показаны фрагменты SAFT-изображения и SAFT-CF-изображения образца сварного соединения обечаек парогенератора толщиной 145 мм. Блики границ паза, имитирующего подповерхностную трещину, сохранили фазовые соотношения TOFD-эхосигналов и находятся в противофазе. На SAFT-CF-изображении уверено обнаруживается блик вершины вертикального плоскодонного отверстия глубиной 5 мм и диаметром 5 мм, выполненного на донной поверхности, протяженность обоих дефектов определяется близкой к фактической.

Рис. 8. Пример применения когерентного фактора для уменьшения размеров мертвой зоны при выявлении придонных дефектов

Базы данных с альбомами дефектов

В силу особенностей данных TOFD от оператора требуется проверка зрения на способность различать градации серого цвета и навык расшифровки данных, полученных на различных типах дефектов. Для подготовки операторов требуется отсмотреть значительный объем таких данных. Принцип построения базы данных АВГУР позволяет отобрать из нее данные TOFD, полученные на различных объектах контроля, как содержащие дефекты, так и бездефектные.

Методики применения

Для применения технологии TOFD в ООО «НПЦ «ЭХО+» разработан и опробован ряд методик контроля, в том числе:

- Для контроля сварных швов магистральных газопроводов [14];

- Для контроля сварных швов берегового участка трубопровода Северный поток-2 [15];

- Для контроля сварных швов сосудов с толщиной стенки от 12 до 300 мм [16].

Методики разработаны с учетом требований международных и российских стандартов и включают требования к аппаратуре, настроечным образцам, порядку настройки, проведения контроля и анализа данных контроля.

Примеры применения

Контроль кольцевых сварных швов трубопроводов

Силами и оборудованием ООО «НПЦ «ЭХО+» проводился контроль сварных соединений трубопроводов:

- диаметром от 159 до 720 мм на береговом участке трубопровода «Северный Поток – 2» (Рис. 9);

- диаметром от 426 до 1420 мм при испытаниях системы АВГУР-ТФ в ООО «Газпром ВНИИГАЗ»

Рис. 9. Контроль системой АВГУР-ТФ (ФР+TOFD) кольцевых сварных соединений трубопроводов

Контроль сварных швов сосудов

С применением оборудования ООО «НПЦ «ЭХО+» проводился контроль сосудов и емкостей толщиной до 350 мм, производимых АО «Ижорские заводы», АО «Уралхиммаш» (Рис. 10), АО «Красный Котельщик» и емкостей, эксплуатируемых на Омском НПЗ.

Рис. 10. Контроль сварных соединений сосудов. Перемещение механизированного сканера и сканограмма по двум каналам TOFD

Контроль коррозии в корне шва

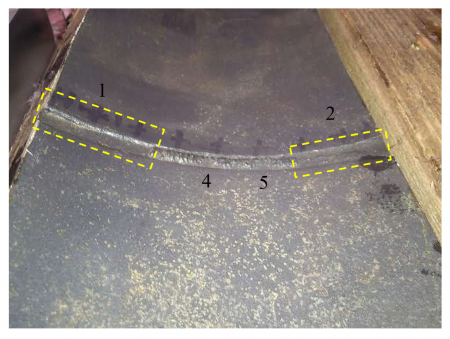

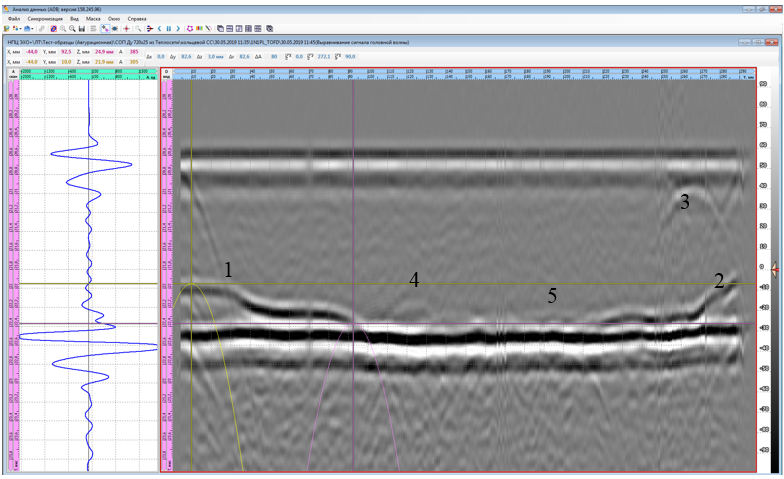

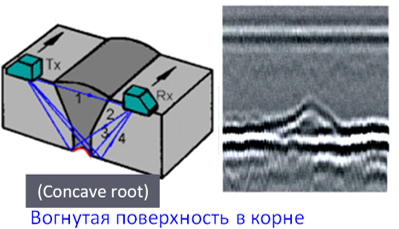

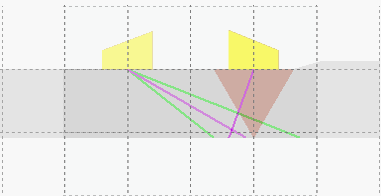

Лаборатория по применению оборудования ООО «НПЦ «ЭХО+» провела демонстрационный контроль испытательного тест-образца сварного соединения с дефектами износа корня шва. Образец вырезан из забракованной по данным толщинометрии трубы и содержит реальные дефекты, которые образовались в результате вымывания корня шва рабочей средой (Рис. 11). На Рис. 12 приведен характерный вид изображения TOFD, полученного при сканировании по образцу сканером МышьАвто с предусилителем TOFD А2×2 (арт. S0170002). При измерениях использовалась схема контроля с ПЭП TOFD c частотой 5 МГц и призмами с углом ввода в сталь 70º. На TOFD-изображении видно раздвоение донного сигнала, которое говорит об уменьшении толщины в области СС. Дефекты 1 и 2 по классификации ASME представляют собой вогнутый корень.

Рис. 11. Вид образца с размывом, вид со стороны корня

Рис. 12. Пример выявления размывов (индикации 1 и 2) в корне шва и тип дефекта по классификатору ASME

Сопоставление высот размывов № 1 и № 2, измеренных по данным TOFD и с помощью ВИК приведено в Табл. 2. Разница в результатах не превысила 0,2 мм. На изображении TOFD слабо видны и точечные дефекты в корне шва (4 и 5), которые также обнаруживаются визуально.

Табл. 2 – Результаты замеров параметров выемок

|

№ дефекта |

Максимальная глубина выемки, мм

|

|

|

TOFD |

ВИК |

|

|

1 |

3,0 |

2,9 |

|

2 |

4,2 |

4,0 |

Асимметричный TOFD

При невозможности установить симметрично ПЭП TOFD из-за наличия конусных проточек, наличия отводов и прочего (что в ряде случаев, к сожалению, встречается, особенно при эксплуатационном контроле) можно применять так называемый асимметричный TOFD, когда один из датчиков устанавливается посередине шва и принимает (излучает) продольную волну под углом 0° или близким к этому. В отечественной литературе это называется дельта-методом [17]. В данном режиме существенно ослабляется или вовсе отсутствуют сигналы головной волны, но результаты по выявлению дефектов не хуже, чем при классическом TOFD. Калькулятор схем контроля АВГУР также поддерживает эту схему контроля (Рис. 14).

Рис. 14. Пример расчета схемы «асимметричный TOFD»

Выявление поперечных дефектов

Особенность технологии TOFD не позволяет без особых ухищрений отличить одиночный непротяженный дефект типа поры от реальной поперечной трещины. Теоретически задача различения непротяженного дефекта от поперечного может быть решена при наличии второго канала сбора данных, когда пара ПЭП TOFD развернута вдоль одной линии на 45°[18]. В этом случае по изменению характерной формы «усов» при изменении схемы можно диагностировать наличие поперечного дефекта, а затем окончательно подтвердить его иным способом контроля (например, просто эхо-методом). Разница в упомянутом изменении формы незначительна и в реальном случае представляет сложность для оператора эту разницу выявить. Кроме того, при контроле труб малого диаметра затруднительно разместить ПЭП TOFD по схеме с поворотом. Однако, по мере накопления сигналов от подобных дефектов есть все основания полагать, что для классификации по типу дефекта будет применен некий алгоритм из области машинного обучения.

Выявление и определение формы аустенитных заварок

Применение TOFD для контроля материалов с зернистой структурой не показало многообещающих результатов, однако специалисты компании DEKRA продемонстрировали [19], что при контроле главного циркуляционного трубопровода с аустенитными и высоконикелевыми заварками c применением технологии TOFD удобно определять длину и глубины заварок, выполненных с наружной стороны трубопровода (Рис. 15). Подобный подход применяется ООО «НПЦ «ЭХО+» и с применением эхо-метода и визуализации, но в варианте с TOFD получить результат можно быстро и наглядно.

Рис. 15. Пример определения формы аустенитной ремонтной заварки (изображение получено компанией DEKRA). Курсоры установлены на начало и конец заварки. Видно что заварка достигает слоя плакированного металла.

Выводы

Метод TOFD, разработанный в 1970-х годах, продолжает демонстрировать свою эффективность при проведении контроля различных объектов.

Применение оборудования (дефектоскопы, сканеры, пьезоэлектрические преобразователи, призмы, настроечные образцы) и программного обеспечения АВГУР, разработанных ООО «НПЦ «ЭХО+» позволяет реализовать все составляющие технологии TOFD и обеспечить выявление и определение параметров дефектов в сварных швах опасных промышленных объектов.

Большой ценностью являются альбомы изображений типичных дефектов. Каждая из компаний, выполняющих работы по АУЗК, накапливает характерные изображения дефектов, полученных на испытательных образцах и реальных дефектах, подтвержденных результатами вырезки. База данных АВГУР постоянно пополняется такими изображениями для обучения дефектоскопистов лаборатории «ЭХО+», и специалистов Заказчиков.

Многообещающие результаты получены при автоматическом анализе данных TOFD с определением типа дефекта [20], в планах ООО «НПЦ «ЭХО+» применить методы машинного обучения к таким данным.

Литература

- Silk, M.G., Lidington, B.H., Defect Sizing using an Ultrasonic Time Delay Approach, British Journal of NDT March 1975 pp 33-36.

- ISO 16828:2012 Неразрушающий контроль. Ультразвуковой контроль. Дифракционно - временной метод как метод для обнаружения и оценки размеров несплошностей.

- ISO 10863:2011 Контроль неразрушающий сварных соединений. Ультразвуковой метод. Применение дифракционно - временного метода (TOFD).

- Verkooijen, J., "TOFD used to replace radiography", INSIGHT, vol. 37(6), pp. 433-435, June 1995

- Бадалян В.Г., Базулин Е.Г., Вопилкин А.Х. и др. Ультразвуковая дефектометрия металлов с применением голографических методов. / Под ред. А.Х. Вопилкина – М: Машиностроение, 2008. – 386 с.

- Базулин Е. Г., Вопилкин А. Х., Тихонов Д. С. Использование волн дифракции для ультразвуковой дефектометрии в алгоритмах когерентного восстановления высококачественных изображений отражателей // Вмире неразрушающего контроля, 2012, № 3 (57), с. 20–25

- API RP 2X. Recommended Practice for Ultrasonic and Magnetic Examination of Offshore Structural Fabrication and Guidelines for Qualification of Technicians.

- СТО Газпром 15-1.3-004-2019 Сварка и неразрушающий контроль сварных соединений. Неразрушающие методы контроля качества сварных соединений промысловых и магистральных газопроводов

- C. Brillon, T. Armitt, O. Dupuis. TOFD Inspection with Phased Arrays. 17th World Conference on Nondestructive Testing, 25-28 Oct 2008, Shanghai, China

- Базулин А.Е., Пронин В.В., Тихонов Д.С., Бенитес Х., Шнель О.О. Сплошная ультразвуковая толщинометрия основного металла и сварных швов. В мире НК, № 4 (66), 2014, с 20-26.

- ASME Section VIII Code Case 2235 on Ultrasonic Examination of Welds in Lieu of Radiography

- Базулин А.Е. Система калибровки ультразвуковых пьезоэлектрических преобразователей АВГУР 5.4. Часть II. Погрешности измерений // Контроль. Диагностика. – №3. – 2010. – сс. 8-20.

- Базулин Е.Г. Использование коэффициента когерентности для повышения качества изображения отражателей при проведении ультразвукового контроля // Дефектоскопия. 2017. №6. С. 5-17

- МФАРТ-НГ1-Т1-А/24-К-16. Инструкция по автоматизированному ультразвуковому контролю сварных соединений газопроводов толщиной стенки от 8 до 40 мм системой автоматизированного ультразвукового контроля АВГУР-ТФ

- W-RU-PIP-ONR-PRO-878-000556ER. Северный Поток-2. СТРОИТЕЛЬСТВО НАЗЕМНОГО УЧАСТКА ТРУБОПРОВОДА В РОССИИ Процедура механизированного ультразвукового контроля с применением фазированных решеток и TOFD. Трубопроводы.

- МTOFD-НХП-ТС1А-20-КП-17. Автоматизированный ультразвуковой контроль сварных соединений толщиной от 12 до 300 мм дифракционно-временным методом TOFD. Инструкция по проведению контроля.

- Щербинский В.Г., Алешин Н.П. Ультразвуковой контроль сварных соединений. М.: Издательство МГТУ им. Баумана, 2000. 496 c.

- Dr. Lewis L. Morgan. Transverse Cracking in the Manual and Automated Ultrasonic Testing of Welds.

- Джордж Бенитез, Жидрюс Вилюнас. Автоматизированный ультразвуковой контроль сварных соединений ДУ800 контура многократной принудительной циркуляции реакторов РБМК. Миссия технической поддержки WANO. Москва, 10-11 августа 2011 г.

- C’Shekhar N Shitole, O Zahran, W Al-Nuaimy Combining fuzzy logic and neural networks in classification of weld defects using ultrasonic time-of-flight diffraction. NDT 2006, the 45th Annual British Conference on NDT, Stratford-upon-Avon, UK, September 2006.